Завод интеллектуальной системы диагностики гидравлических кронштейнов

Гидравлические кронштейны – критически важные элементы в конструкциях, где требуется надежная фиксация и поддержка. От их исправности напрямую зависит безопасность и долговечность всей системы. Но как обеспечить постоянный контроль за их состоянием, особенно в условиях интенсивной эксплуатации и неблагоприятных факторов? Ответ – в современных интеллектуальных системах диагностики завод интеллектуальной системы диагностики гидравлических кронштейнов. В этой статье мы подробно рассмотрим, что это такое, какие преимущества они дают, и как их внедрение может оптимизировать процессы контроля и обслуживания.

Проблемы и вызовы в диагностике гидравлических кронштейнов

Традиционные методы проверки – визуальный осмотр и периодические измерения – часто оказываются недостаточно эффективными. Они требуют значительных затрат времени и ресурсов, а также не позволяют выявить скрытые дефекты, которые могут привести к серьезным последствиям.

Представьте себе промышленное предприятие, где ежедневно работают гидравлические прессы. Ежедневные осмотры – это трудоемкая задача, а даже опытный специалист может упустить незначительные изменения в состоянии кронштейна. Более того, оценка реальной нагрузки и степени износа, которые испытывает кронштейн в процессе работы, требует сложных расчетов и занимает много времени. Это приводит к увеличению риска аварий, внеплановых ремонтов и просто снижает эффективность работы оборудования.

Еще один распространенный вызов – это сложность доступа к некоторым частям конструкции, что затрудняет проведение детальной диагностики. Не всегда возможно провести тщательный визуальный осмотр, особенно в труднодоступных местах.

Что такое интеллектуальные системы диагностики гидравлических кронштейнов?

Интеллектуальные системы диагностики завод интеллектуальной системы диагностики гидравлических кронштейнов – это комплексное решение, которое объединяет в себе сенсорные датчики, системы сбора и обработки данных, а также алгоритмы машинного обучения. Они позволяют непрерывно отслеживать состояние гидравлических кронштейнов, выявлять признаки износа и прогнозировать возможные поломки.

Как это работает? На кронштейны устанавливаются различные датчики – датчики вибрации, температуры, деформации, давления и другие. Эти датчики непрерывно собирают данные о состоянии кронштейна и передают их на центральный компьютер.

Затем, с помощью алгоритмов машинного обучения, эти данные анализируются, выявляются аномалии и формируются отчеты о состоянии кронштейна. Система может сигнализировать о возникновении проблемы, предоставлять информацию о степени износа и прогнозировать срок службы кронштейна. И самое главное – все это происходит в режиме реального времени!

Преимущества внедрения интеллектуальных систем диагностики

Внедрение завод интеллектуальной системы диагностики гидравлических кронштейнов дает целый ряд преимуществ:

- Повышение безопасности: Своевременное выявление дефектов и прогнозирование поломок позволяет предотвратить аварийные ситуации и защитить персонал.

- Снижение затрат на обслуживание: Переход от плановых осмотров к предиктивной диагностике позволяет сократить количество внеплановых ремонтов и оптимизировать графики обслуживания.

- Увеличение срока службы оборудования: Благодаря своевременному обнаружению и устранению проблем, система позволяет продлить срок службы гидравлических кронштейнов и всего оборудования, на котором они установлены.

- Оптимизация производственных процессов: Устранение простоев, связанных с поломками оборудования, повышает эффективность производства.

- Улучшение качества продукции: Надежная работа гидравлических кронштейнов обеспечивает стабильность производственного процесса и высокое качество выпускаемой продукции.

Примеры внедрения и реальные кейсы

Внедрение интеллектуальных систем диагностики успешно применяется в различных отраслях промышленности: машиностроении, металлургии, энергетике, строительстве и других.

Рассмотрим один пример. На одном из предприятий, занимающихся производством тяжелого оборудования, была внедрена система диагностики гидравлических кронштейнов, используемых в прессах. До внедрения система диагностики, проводились только ежемесячные визуальные осмотры. Это приводило к тому, что дефекты выявлялись уже после возникновения серьезных проблем. После внедрения, система начала собирать данные о вибрации и деформации кронштейнов в режиме реального времени. Алгоритмы машинного обучения обнаружили признаки износа в одном из кронштейнов за несколько недель до его поломки. Благодаря этому удалось заменить кронштейн до возникновения аварии, что позволило избежать дорогостоящего ремонта и простоев производства. В результате, стоимость обслуживания снизилась на 20%, а срок службы кронштейнов увеличился на 15%.

ООО Внутренняя Монголия Инсян Электромеханические Инжиниринговые Работы (ООО Внутренняя Монголия Инсян Электромеханические Инжиниринговые Работы) специализируется на разработке и внедрении интеллектуальных систем диагностики для широкого спектра промышленного оборудования, включая завод интеллектуальной системы диагностики гидравлических кронштейнов. Их решения отличаются высокой точностью, надежностью и простотой интеграции в существующие производственные процессы.

Ссылка на сайт ООО Внутренняя Монголия Инсян Электромеханические Инжиниринговые Работы: [https://www.yxjd.ru/](https://www.yxjd.ru/) (nofollow)

Технологии и компоненты интеллектуальных систем

Современные интеллектуальные системы диагностики используют широкий спектр технологий и компонентов:

- Датчики: Вибрационные датчики, датчики температуры, датчики деформации, датчики давления, ультразвуковые датчики и другие.

- Системы сбора данных: Высокопроизводительные микроконтроллеры и промышленные компьютеры.

- Программное обеспечение: Алгоритмы машинного обучения, системы анализа данных, графические интерфейсы для визуализации информации.

- Коммуникационные протоколы: Wi-Fi, Bluetooth, Ethernet, LoRaWAN.

Будущее интеллектуальных систем диагностики

В будущем интеллектуальные системы диагностики станут еще более совершенными. Они будут более автономными, более точными и более интегрированными в системы управления производством. Машинное обучение будет использоваться для прогнозирования поломок и оптимизации графиков обслуживания. Интернет вещей (IoT) позволит собирать данные с большого количества датчиков и анализировать их в режиме реального времени.

Заключение

Внедрение интеллектуальных систем диагностики завод интеллектуальной системы диагностики гидравлических кронштейнов – это инвестиция в безопасность, надежность и эффективность производства. Это современное решение, которое позволяет сократить затраты на обслуживание, увеличить срок службы оборудования и улучшить качество продукции. Будущее за предиктивной диагностикой, и компании, которые внедрят ее сейчас, получат значительное конкурентное преимущество.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фильтр-картридж возвратной линии

Фильтр-картридж возвратной линии -

Соединительная муфта фланцевая

Соединительная муфта фланцевая -

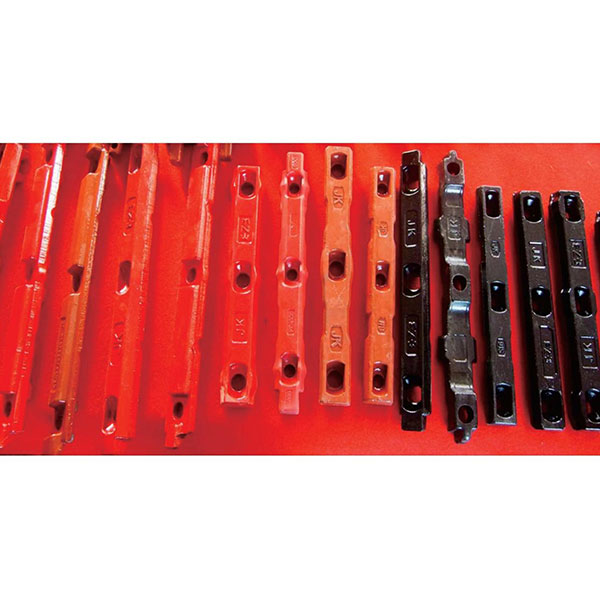

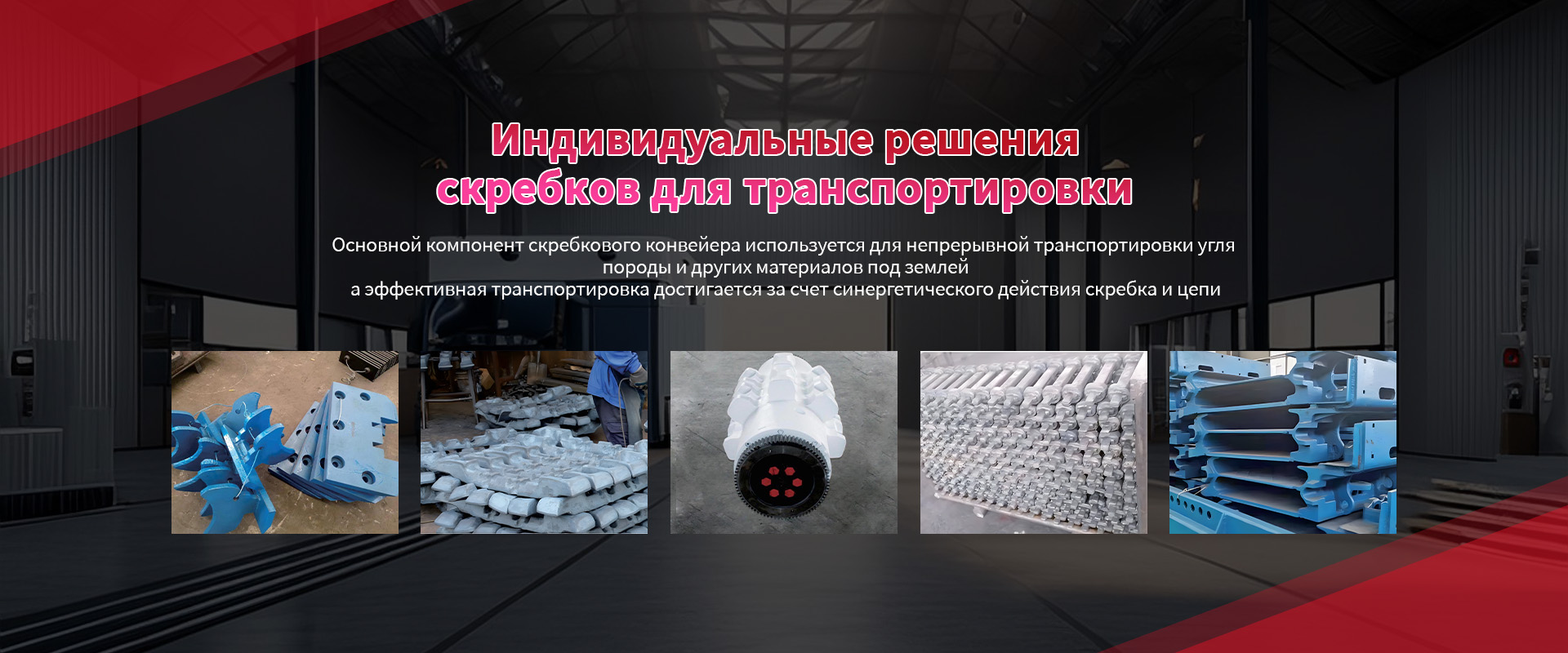

Скребок конвейерный

Скребок конвейерный -

Многодисковый сухой ограничитель крутящего момента

Многодисковый сухой ограничитель крутящего момента -

Модульный ограничитель момента

Модульный ограничитель момента -

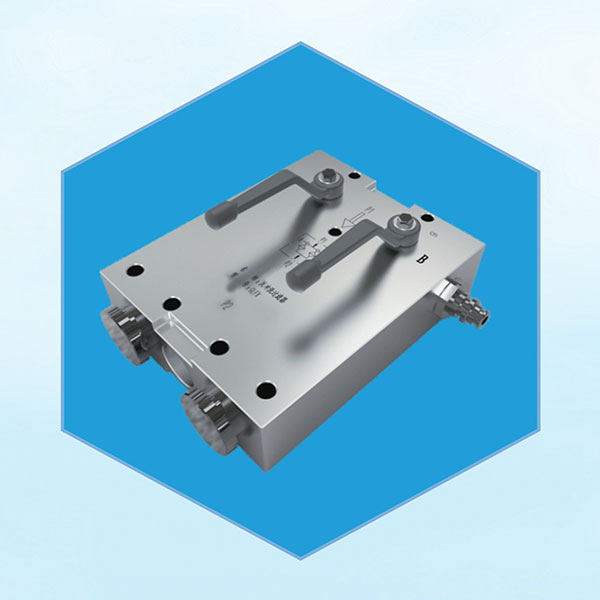

Премиум вспомогательный клапан для крепи

Премиум вспомогательный клапан для крепи -

Цепной переключатель

Цепной переключатель -

Самоочищающийся фильтр-элемент для гидравлических стоек

Самоочищающийся фильтр-элемент для гидравлических стоек -

Литьё и поковки для крепи

Литьё и поковки для крепи -

Крепёжный болт

Крепёжный болт -

Фильтр-картридж гидравлической стойки

Фильтр-картридж гидравлической стойки -

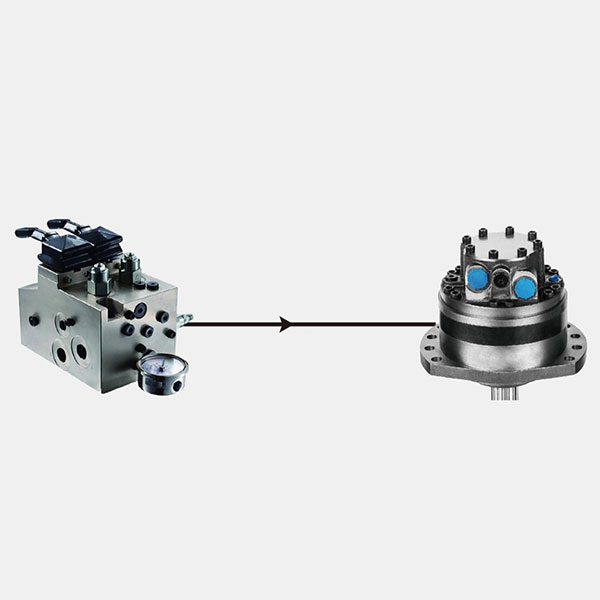

Управляющий клапан двигателя натяжителя

Управляющий клапан двигателя натяжителя

Связанный поиск

Связанный поиск- Завод скребкового конвейера комплект вала звездочки

- Цена электрогидравлического разгрузочного клапана

- Полумуфта дробилки

- Скребковый конвейер прижимная пластина балка цена

- Цена гидравлической муфты скребкового конвейера

- Завод по производству гидравлических кронштейнов покрывающих балки

- Основные покупатели колец для поршневого штока

- Ведущий покупатель клапанов обратного отсечения

- Поставщики цепного съемника для защитной пластины перегрузочной машины

- Установка датчика для угледобывающей машины