Завод по производству датчика давления для шахт

В шахтной отрасли точность и надежность оборудования – это не просто желательные характеристики, а вопрос безопасности и эффективности работы. И в этом ключе, датчик давления для шахт играет критически важную роль. Но что важно знать при выборе или заказе подобного устройства? Какие технологии используются в его производстве? И какие факторы следует учитывать, чтобы датчик работал стабильно и безотказно в сложных условиях?

Сегодня я хочу поделиться своим опытом, накопленным за 10 лет работы в сфере технических решений для горнодобывающей промышленности. Мы столкнулись с множеством задач, и один из самых актуальных – это поиск и внедрение оптимальных решений для контроля давления в шахтах. Именно поэтому, в этой статье мы подробно рассмотрим все ключевые аспекты производства датчиков давления для шахт, начиная от основных типов и заканчивая особенностями эксплуатации в экстремальных условиях.

Какие типы датчиков давления используются в шахтах?

Первый шаг – это понимание того, какие типы датчиков давления наиболее подходят для конкретных задач. В шахтах используют разные типы датчиков, отличающиеся по принципу работы, точности, диапазону измеряемых значений и устойчивости к внешним воздействиям. Вот основные из них:

Пьезорезистивные датчики

Это наиболее распространенный тип датчиков давления. Они основаны на изменении электрического сопротивления пьезоэлемента под воздействием давления. Пьезорезистивные датчики характеризуются высокой точностью и стабильностью, но требуют аккуратной калибровки и защиты от вибраций и влаги. Мы часто используем их для контроля давления в системах водоотлива и вентиляции.

Емкостные датчики

Емкостные датчики давления используют изменение емкости конденсатора под воздействием давления. Они отличаются высокой чувствительностью и могут измерять очень небольшие изменения давления. Однако, они более подвержены влиянию электромагнитных помех и требуют более сложной схемы обработки сигнала. Применяются в основном в специализированных приложениях, где требуется высокая точность измерения малых изменений давления.

Пьезоэлектрические датчики

Эти датчики преобразуют механическую энергию давления в электрический заряд. Они характеризуются высокой скоростью отклика и широким диапазоном частот. Однако, они требуют внешней схемы усиления сигнала и чувствительны к температуре. В шахтах их применяют для измерения ударных нагрузок и вибраций.

Датчики с тензодатчиками

Тензодатчики – это резисторы, сопротивление которых изменяется под воздействием механического напряжения. Их используют в датчиках давления для измерения изменений деформации мембраны под давлением. Они отличаются простотой конструкции и высокой надежностью, но менее точны, чем пьезорезистивные или емкостные датчики. Часто используются в качестве альтернативы, когда не требуется высокая точность.

Технологии производства датчиков давления для шахт

Производство датчика давления для шахт – это сложный процесс, требующий высокой квалификации и использования современного оборудования. В целом, процесс можно разделить на несколько этапов:

Изготовление корпуса

Корпус датчика должен быть изготовлен из материалов, устойчивых к агрессивной среде и механическим повреждениям. Обычно используют нержавеющую сталь или специальные сплавы. Важно обеспечить герметичность корпуса, чтобы предотвратить попадание влаги и пыли внутрь.

Производство мембраны

Мембрана – это ключевой элемент датчика, который преобразует давление в механическое деформирование. Она изготавливается из различных материалов, таких как металлы, керамика или полимеры, в зависимости от требований к точности и диапазону измеряемых значений. Мы часто используем мембраны из нержавеющей стали, покрытые специальным защитным слоем, для повышения устойчивости к коррозии.

Установка датчика давления

Далее, на мембрану устанавливаются датчики давления, которые могут быть изготовлены из различных материалов, таких как силикон или кремний. Затем проводится монтаж электрических контактов и изготовление схемы обработки сигнала.

Тестирование и калибровка

После сборки датчик проходит тщательное тестирование и калибровку для обеспечения соответствия заявленным характеристикам. Это включает в себя проверку точности, стабильности и устойчивости к внешним воздействиям.

Факторы, которые следует учитывать при выборе датчика давления для шахт

Выбор датчика давления для шахт – это ответственное решение, которое должно основываться на нескольких ключевых факторах:

- Диапазон измеряемых значений: Определите минимальное и максимальное давление, которое необходимо измерять.

- Точность: Определите требуемую точность измерения давления. Для некоторых применений достаточно точности в несколько процентов, а для других требуется точность до миллипаскалей.

- Устойчивость к вибрациям и ударам: В шахтах часто возникают вибрации и удары, поэтому датчик должен быть устойчив к этим воздействиям.

- Устойчивость к коррозии и влаге: В шахтах часто встречается агрессивная среда, поэтому датчик должен быть устойчив к коррозии и влаге.

- Температурный диапазон: Убедитесь, что датчик работает в заданном температурном диапазоне.

- Габариты и вес: Учитывайте размеры и вес датчика, чтобы он мог быть установлен в необходимом месте.

- Надежность и долговечность: Выбирайте датчик от надежного производителя, который гарантирует его долговечность и надежность.ООО Внутренняя Монголия Инсян Электромеханические Инжиниринговые Работы [https://www.yxjd.ru/](https://www.yxjd.ru/) - один из таких производителей, специализирующихся на разработке и производстве оборудования для горнодобывающей отрасли.

Важные аспекты эксплуатации

Правильная эксплуатация датчика давления для шахт – это залог его долгой и надежной работы. Вот несколько важных рекомендаций:

- Регулярная проверка состояния датчика: Регулярно проверяйте датчик на наличие повреждений и загрязнений.

- Своевременная калибровка: Периодически калибруйте датчик для поддержания точности измерения.

- Защита от механических повреждений: Защитите датчик от механических повреждений, таких как удары и вибрации.

- Соблюдение температурного режима: Не допускайте перегрева или переохлаждения датчика.

- Регулярная очистка: Регулярно очищайте датчик от пыли и грязи.

Альтернативные решения и инновации

В последнее время наблюдается активное развитие технологий производства датчиков давления для шахт. Появляются новые типы датчиков, которые отличаются повышенной точностью, надежностью и устойчивостью к внешним воздействиям. Например, разрабатываются датчики, использующие принципы искусственного интеллекта для самодиагностики и прогнозирования отказов. Мы в нашей компании активно следим за новыми тенденциями в этой области и предлагаем нашим клиентам самые современные и эффективные решения.

Помимо датчиков давления, все большее распространение получают системы мониторинга давления, которые позволяют собирать и анализировать данные в режиме реального времени. Это позволяет оперативно выявлять потенциальные проблемы и предотвращать аварийные ситуации.

В заключение, хочется подчеркнуть, что выбор и эксплуатация датчика давления для шахт – это комплексная задача, требующая учета множества факторов. Надеюсь, эта статья поможет вам сделать правильный выбор и обеспечить безопасность и эффективность работы вашего горнодобывающего предприятия.

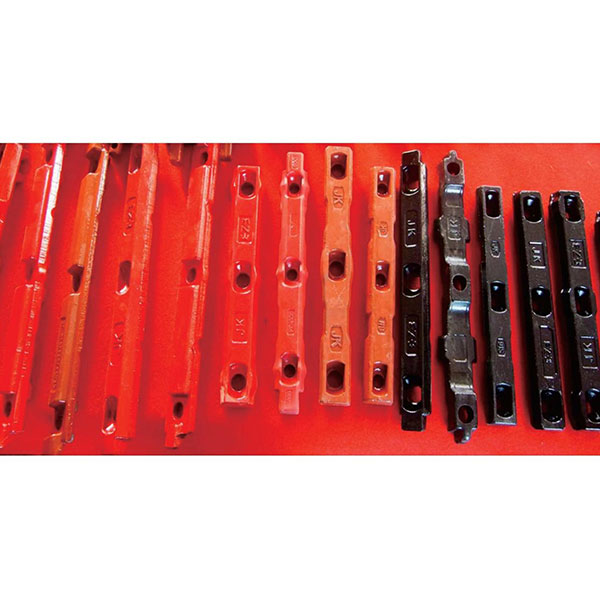

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поперечная балка крепления

Поперечная балка крепления -

Модульный ограничитель момента

Модульный ограничитель момента -

Переходной желоб повышенного профиля

Переходной желоб повышенного профиля -

Стойка гидравлической крепи

Стойка гидравлической крепи -

Многожильный пилотный гидроклапан

Многожильный пилотный гидроклапан -

Компоненты интеллектуальной ЭГСУ

Компоненты интеллектуальной ЭГСУ -

Самоочищающийся фильтр-элемент для гидравлических стоек

Самоочищающийся фильтр-элемент для гидравлических стоек -

Техобслуживание и ремонт крепей

Техобслуживание и ремонт крепей -

П-образный болт

П-образный болт -

Мокрое фрикционное сцепление

Мокрое фрикционное сцепление -

Фильтр-картридж гидравлической стойки

Фильтр-картридж гидравлической стойки -

Фильтровальное оборудование

Фильтровальное оборудование

Связанный поиск

Связанный поиск- Узёл регулировочной плиты комбайна

- Производители оснований гидравлических кронштейнов

- Основные покупатели обратных картриджей

- Цена переходного паза перегрузочной машины

- Поставщики дробилок

- Установка для сборки шпунта угольной шахты

- Поставщики крышек дробилок

- Статическое уплотнение

- Поставщики глицериновых колец для штока поршня

- Завод распылительного клапана