Производители интеллектуальных диагностических систем для гидравлических опор

Гидравлические опоры – критически важные компоненты в широком спектре промышленных и транспортных систем. От мостов и железнодорожных путей до взлетно-посадочных полос и стационарных платформ, их надежность напрямую влияет на безопасность и эффективность всей конструкции. Но как обеспечить эту надежность? Ответ кроется в современных интеллектуальных диагностических системах, способных выявлять потенциальные проблемы на ранних стадиях и предотвращать дорогостоящие поломки.

Актуальность интеллектуальной диагностики гидравлических опор

Раньше обслуживание гидравлических опор сводилось к периодическим визуальным осмотрам и ручным проверкам, что было трудоемко и не всегда эффективно. Ошибки были неизбежны, а выявление скрытых дефектов часто происходило уже после возникновения критической ситуации. Современные производители интеллектуальных диагностических систем для гидравлических опор предлагают комплексные решения, которые значительно повышают точность и оперативность диагностики. Речь идет о системах, использующих датчики, алгоритмы машинного обучения и облачные технологии для мониторинга состояния опор в режиме реального времени и прогнозирования возможных неисправностей. Это не просто замена старых методов, а кардинальный переход к предиктивному обслуживанию, которое позволяет существенно сократить время простоя, повысить безопасность и оптимизировать затраты на обслуживание.

Преимущества внедрения интеллектуальной диагностики

Рассмотрим конкретные преимущества, которые получают пользователи при внедрении таких систем:

- Снижение затрат на обслуживание: Раннее выявление проблем позволяет проводить ремонтные работы до возникновения серьезных поломок, что обходится значительно дешевле, чем экстренный ремонт или замена компонентов.

- Повышение безопасности: Системы позволяют оперативно выявлять дефекты, которые могут привести к аварийным ситуациям, что, в свою очередь, повышает безопасность персонала и пользователей.

- Увеличение срока службы опор: Регулярный мониторинг и своевременное устранение проблем продлевают срок службы гидравлических опор, снижая необходимость в их замене.

- Оптимизация планирования технического обслуживания: На основе данных мониторинга можно составлять оптимальные графики технического обслуживания, учитывающие реальное состояние опор и прогнозируемые потребности.

Например, компания ООО Внутренняя Монголия Инсян Электромеханические Инжиниринговые Работы активно внедряет такие системы на своих проектах, что позволило им значительно снизить затраты на обслуживание и повысить надежность своих конструкций.

Типы интеллектуальных диагностических систем для гидравлических опор

Существует несколько типов интеллектуальных диагностических систем, различающихся по используемым технологиям и функциональности:

Системы на основе датчиков деформации и вибрации

Эти системы используют датчики, установленные на гидравлических опорах, для измерения деформации и вибрации. Данные с датчиков передаются на центральный сервер, где они анализируются с помощью алгоритмов машинного обучения. Это позволяет выявлять изменения в поведении опор, которые могут указывать на повреждения или износ. Пример: датчики MEMS, устанавливаемые на гидравлические цилиндры и передающие данные о перемещении и силе.

Системы на основе ультразвукового контроля

Ультразвуковой контроль позволяет выявлять скрытые дефекты, такие как трещины и полости, которые недоступны для визуального осмотра. Ультразвуковые датчики устанавливаются на поверхности гидравлических опор, и излучаемые ультразвуковые волны отражаются от дефектов, создавая изображение, которое анализируется для выявления проблемных зон.

Системы на основе анализа данных об энергопотреблении

Эти системы отслеживают энергопотребление гидравлических насосов и других компонентов системы. Изменения в энергопотреблении могут указывать на утечки, износ или другие проблемы. Пример: система мониторинга давления и расхода жидкости, которая позволяет выявлять утечки и перегрузки.

Системы с использованием визуального анализа (компьютерного зрения)

Эти системы используют камеры и алгоритмы компьютерного зрения для автоматического анализа визуальных данных, полученных при осмотре гидравлических опор. Это позволяет выявлять дефекты, такие как трещины, коррозия и повреждения покрытия, быстрее и точнее, чем при ручном осмотре.

Ключевые производители интеллектуальных диагностических систем

Рынок производителей интеллектуальных диагностических систем для гидравлических опор довольно динамичен и предлагает широкий спектр решений от разных компаний. Вот несколько лидеров отрасли:

- SKF: Шведская компания SKF предлагает широкий спектр датчиков и систем мониторинга для различных промышленных применений, включая гидравлические опоры. Их решения отличаются высокой надежностью и точностью. https://www.skf.com/

- Emerson: Компания Emerson специализируется на системах автоматизации и контроллерах для промышленных предприятий. Они предлагают комплексные решения для мониторинга и диагностики гидравлических систем. https://www.emerson.com/

- Siemens: Немецкий гигант Siemens предлагает широкий спектр решений для промышленных предприятий, включая системы мониторинга и диагностики гидравлических систем. Их решения отличаются высокой производительностью и интеграцией с другими системами автоматизации. https://www.siemens.com/

- Sensata Technologies: Компания Sensata Technologies предлагает широкий спектр датчиков и систем мониторинга для различных промышленных применений, включая гидравлические опоры. https://www.sensata.com/

Стоит отметить, что ООО Внутренняя Монголия Инсян Электромеханические Инжиниринговые Работы сотрудничает с несколькими из этих компаний, чтобы обеспечить своим клиентам самые современные и эффективные решения в области мониторинга и диагностики гидравлических опор.

Выбор системы интеллектуальной диагностики: на что обратить внимание

При выборе производителя интеллектуальных диагностических систем для гидравлических опор важно учитывать несколько факторов:

- Совместимость с существующей инфраструктурой: Система должна быть совместима с существующей системой управления и мониторинга.

- Точность и надежность: Система должна обеспечивать высокую точность и надежность данных.

- Функциональность: Система должна предоставлять необходимый набор функций для мониторинга и диагностики гидравлических опор.

- Стоимость: Система должна быть экономически эффективной.

- Поддержка и обслуживание: Важно, чтобы производитель предоставлял качественную поддержку и обслуживание.

Перед принятием решения рекомендуется провести тщательный анализ потребностей и возможностей различных производителей интеллектуальных диагностических систем для гидравлических опор.

Заключение

Интеллектуальные диагностические системы – это будущее обслуживания гидравлических опор. Внедрение таких систем позволяет существенно повысить безопасность, надежность и эффективность работы гидравлических опор, а также снизить затраты на обслуживание. Выбор подходящей системы требует тщательного анализа потребностей и возможностей различных производителей интеллектуальных диагностических систем для гидравлических опор. Технологии продолжают развиваться, и мы уверены, что в ближайшем будущем нас ждет еще больше инновационных решений в этой области.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

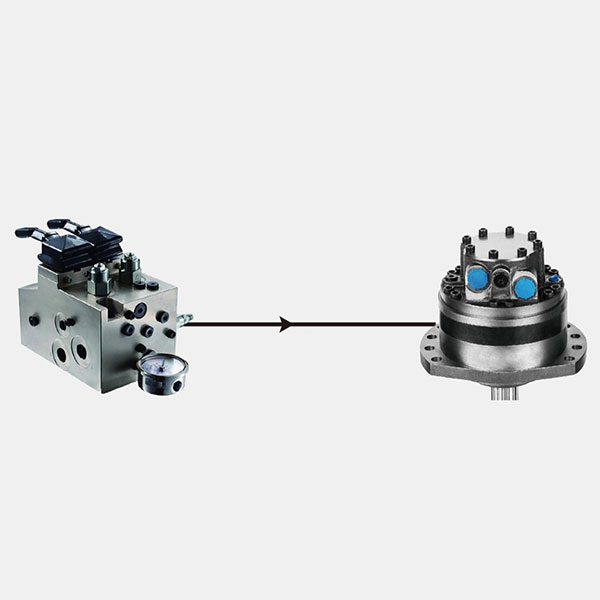

Компоненты интеллектуальной ЭГСУ

Компоненты интеллектуальной ЭГСУ -

Поперечная балка крепления

Поперечная балка крепления -

Уплотнения гидростоек

Уплотнения гидростоек -

Система фильтрации эмульсии

Система фильтрации эмульсии -

Гидравлическая крепь

Гидравлическая крепь -

Многожильный пилотный гидроклапан

Многожильный пилотный гидроклапан -

Литьё и поковки для крепи

Литьё и поковки для крепи -

Электрогидравлическая система управления крепью

Электрогидравлическая система управления крепью -

Модульный ограничитель момента

Модульный ограничитель момента -

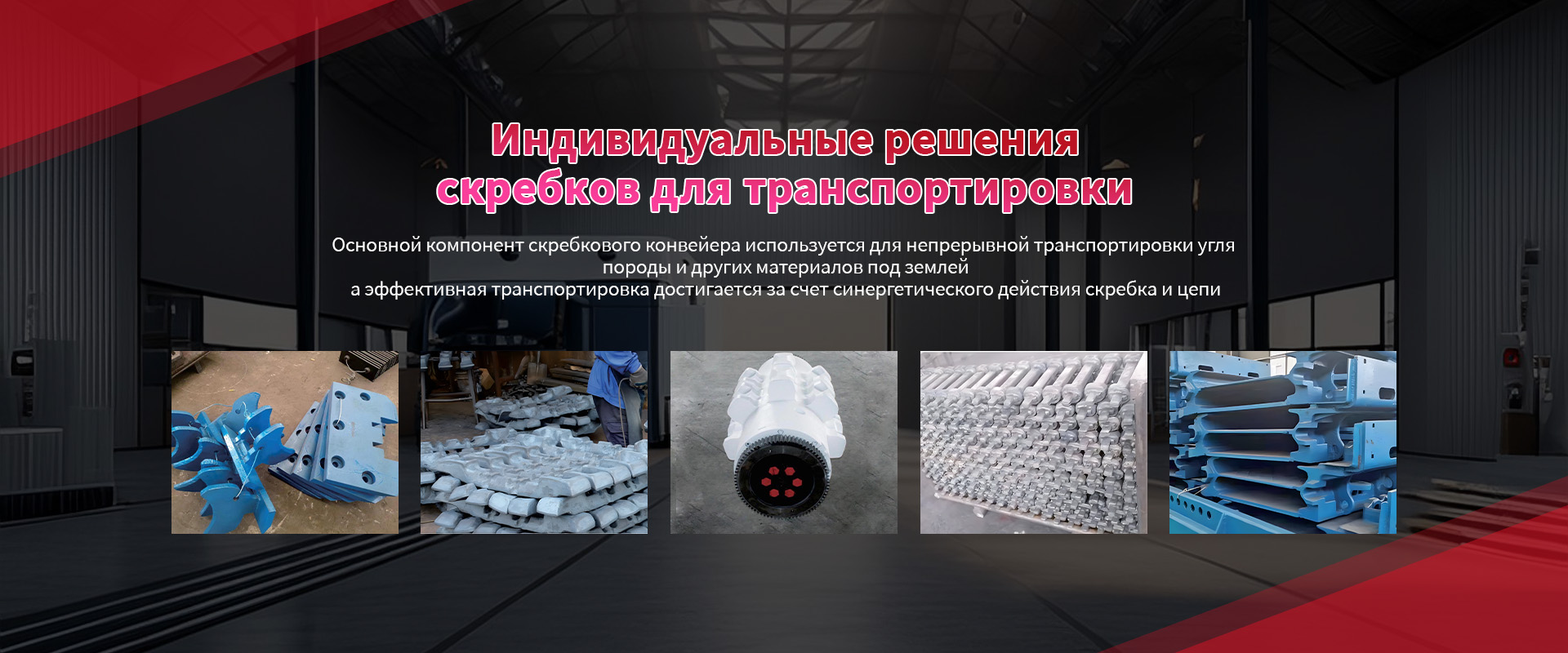

Переходной желоб повышенного профиля

Переходной желоб повышенного профиля -

Техобслуживание и ремонт крепей

Техобслуживание и ремонт крепей -

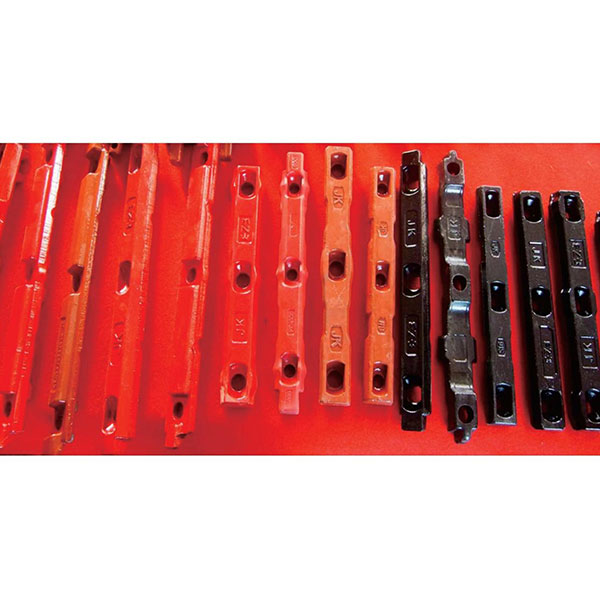

Крепёжный болт

Крепёжный болт

Связанный поиск

Связанный поиск- Установки для обратных клапанов с пилотным управлением

- Завод по производству вкладышей для скребковых конвейеров

- Производители статических уплотнений

- Основной покупатель фильтров обратной промывки для гидравлической опоры

- Завод гидравлических опорных уплотнений

- Основные покупатели рабочих клапанов для скребковых конвейеров

- Производители гантельных штифтов для скребковых конвейеров

- Производители натяжных устройств для скребковых конвейеров

- Цены на обратные картриджи

- Производители обратных клапанов с обратным ходом