Система интеллектуальной диагностики крепи

Вы когда-нибудь задумывались, насколько критично состояние крепежных элементов в любой конструкции? В мостах, зданиях, транспортных средствах, промышленных установках – от надежности болтов, гаек, винтов и других креплений часто зависит безопасность людей и работоспособность всего объекта. Простое визуальное осмотрение уже недостаточно, особенно для сложных конструкций и в условиях повышенных нагрузок. Поэтому в последние годы активно развивается область Система интеллектуальной диагностики крепи – это не просто модный тренд, а необходимость для современного инженерного дела. Речь идет о переходе от реактивного обслуживания (ремонт после поломки) к превентивному (диагностика и ремонт до возникновения поломки), что существенно экономит ресурсы и повышает надежность.

Проблемы традиционной диагностики крепежа

Традиционные методы контроля состояния крепежа, такие как визуальный осмотр, ультразвуковая дефектоскопия, часто трудоемки, дороги и не всегда позволяют выявить скрытые дефекты. Представьте себе, что вам нужно проверить тысячи болтов на сталелесостроении. Это огромный объем работы, требующий значительных затрат времени и человеческих ресурсов. Кроме того, визуальный осмотр субъективен и зависит от квалификации инженера. А некоторые дефекты, например, микротрещины, практически не видны невооруженным глазом.

Например, в железнодорожном строительстве, где критически важно предотвратить обрыв рельса, регулярная и точная диагностика крепежа – это вопрос жизни и смерти. Использование традиционных методов недостаточно, чтобы гарантировать безопасность.

Что такое интеллектуальная диагностика крепи?

Система интеллектуальной диагностики крепи – это комплекс технических средств и программного обеспечения, позволяющий автоматически и неразрушающим способом оценивать состояние крепежных элементов. Она сочетает в себе различные методы контроля, такие как ультразвук, вихревые токи, магнитопорошковый контроль, и использует алгоритмы машинного обучения для анализа полученных данных. В отличие от традиционных методов, интеллектуальные системы могут выявлять дефекты на ранней стадии, когда они еще не влияют на прочность конструкции.

Основные компоненты системы

- Датчики: Они собирают данные о состоянии крепежа – например, ультразвуковые датчики, вихретоковые датчики.

- Система обработки данных: Полученные данные обрабатываются с помощью специализированного программного обеспечения.

- Алгоритмы машинного обучения: Анализируют данные для выявления дефектов и прогнозирования остаточного ресурса крепежа.

- Интерфейс пользователя: Отображает результаты диагностики и позволяет пользователю принимать решения.

Методы интеллектуальной диагностики крепи

Существует несколько основных методов, используемых в Система интеллектуальной диагностики крепи:

- Ультразвуковая дефектоскопия (УЗД): Один из наиболее распространенных методов. Ультразвуковые волны направляются на крепеж, и отраженные волны анализируются для выявления дефектов.

- Вихретоковый метод (Eddy Current Testing): Используется для выявления поверхностных и подповерхностных дефектов в ферромагнитных материалах. На крепеж подается переменный ток, который создает вихревые токи в материале. Дефекты изменяют распределение вихревых токов, что позволяет их выявить.

- Магнитопорошковый контроль (Magnetic Particle Testing): Применяется для выявления поверхностных дефектов в ферромагнитных материалах. На крепеж наносится магнитный порошок, который скапливается в местах наличия дефектов.

- Термография: Позволяет выявить дефекты, связанные с изменением теплопроводности.

Применение Система интеллектуальной диагностики крепи

Сфера применения Система интеллектуальной диагностики крепи очень широка. Вот несколько примеров:

- Мостостроение: Диагностика болтовых соединений мостов позволяет выявлять скрытые дефекты и предотвращать обрушение конструкции. Особенно важно для старых мостов, где износ крепежа может быть значительным.

- Нефтегазовая промышленность: Диагностика крепежа в буровых установках и нефтепроводах обеспечивает безопасность и надежность эксплуатации оборудования. Здесь важна устойчивость к агрессивным средам и высоким температурам.

- Авиастроение: Диагностика крепежа в самолетах и вертолетах – это критически важная задача, требующая высокой точности и надежности.

- Судостроение: Проверка креплений на кораблях позволяет выявить повреждения, возникшие в результате воздействия соленой воды и сильных волн. Например, для диагностики крепления мачт.

- Производство оборудования: Оценка состояния крепежа в различных механизмах и машинах повышает надежность и продлевает срок службы оборудования. Очень актуально для тяжелой промышленности. ООО Внутренняя Монголия Инсян Электромеханические Инжиниринговые Работы (https://www.yxjd.ru/) предлагает решения для промышленной автоматизации и контроля, включая системы диагностики.

Преимущества использования

Использование Система интеллектуальной диагностики крепи дает ряд существенных преимуществ:

- Повышение безопасности: Предотвращение аварий и несчастных случаев.

- Снижение затрат: Превентивный ремонт дешевле, чем реактивный.

- Увеличение срока службы конструкций: Своевременное выявление и устранение дефектов.

- Оптимизация технического обслуживания: Более эффективное планирование ремонтных работ.

- Повышение надежности: Гарантия работоспособности конструкции в течение длительного времени.

Будущее интеллектуальной диагностики крепи

Развитие Система интеллектуальной диагностики крепи идет семимильными шагами. В будущем можно ожидать появления новых методов диагностики, более совершенных алгоритмов машинного обучения и интеграции систем диагностики с системами управления зданием и промышленным оборудованием. Например, с использованием искусственного интеллекта для прогнозирования остаточного ресурса крепежа на основе данных о нагрузках и внешних воздействиях. Интеграция с IoT-платформами позволит собирать данные в режиме реального времени и оперативно реагировать на возникающие проблемы.

Сейчас особенно актуальным становится развитие мобильных систем диагностики. Небольшие, портативные устройства, оснащенные датчиками и программным обеспечением, позволяют проводить диагностику непосредственно на месте эксплуатации, не отрывая оборудование от производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

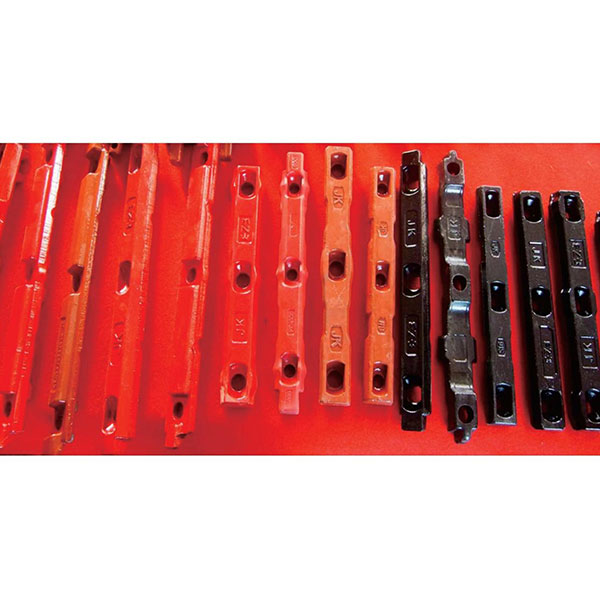

Стандартные элементы крепи

Стандартные элементы крепи -

Переходной желоб повышенного профиля

Переходной желоб повышенного профиля -

Переходной желоб повышенного профиля

Переходной желоб повышенного профиля -

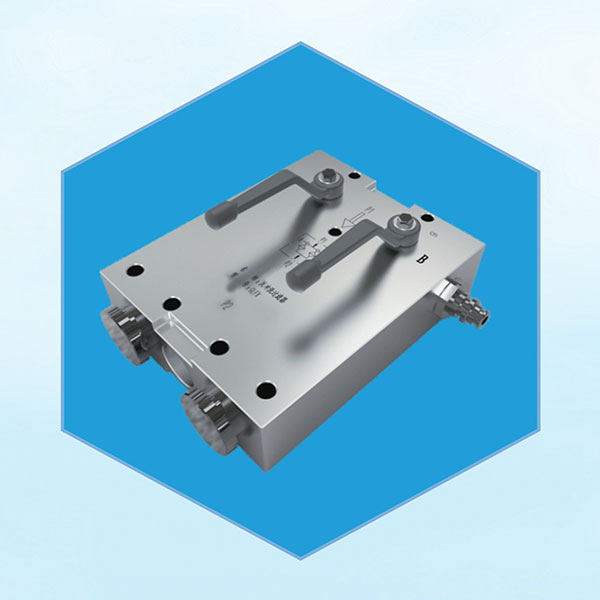

Многожильный пилотный гидроклапан

Многожильный пилотный гидроклапан -

Соединительная муфта фланцевая

Соединительная муфта фланцевая -

Скребок конвейерный

Скребок конвейерный -

П-образный болт

П-образный болт -

Система натяжения цепи скребкового конвейера

Система натяжения цепи скребкового конвейера -

Штифты для гантелей

Штифты для гантелей -

Цепной переключатель

Цепной переключатель -

Нажимная пластина (балка)

Нажимная пластина (балка) -

Многодисковый сухой ограничитель крутящего момента

Многодисковый сухой ограничитель крутящего момента

Связанный поиск

Связанный поиск- Завод двунаправленных замков

- Уплотнительное кольцо скребкового конвейера

- Направляющее кольцо

- Поставщики цепных съемников для охраны угольных шахт

- Основные покупатели вспомогательных клапанов для стендов

- Заводы по производству болтов eu для скребковых конвейеров

- Ведущий покупатель центральных желобов для перегрузочных машин

- Производители днищ цилиндров гидравлических кронштейнов

- Основные покупатели колец звездочек для скребковых конвейеров

- Производитель цепных съемников для охраны угольных шахт