Установка датчика для угледобывающей машины

Работа в угольной промышленности – это сложная и ответственная задача, требующая использования современного оборудования и точных измерений. Одним из ключевых элементов современного горного оборудования является датчик, который позволяет контролировать различные параметры работы машины, обеспечивая безопасность и эффективность производства. В этой статье мы подробно рассмотрим процесс установки датчика для угледобывающей машины, рассмотрим типы датчиков, особенности их монтажа, калибровки и обслуживания, а также затронем распространенные проблемы и пути их решения. Постараемся сделать материал максимально практичным и понятным, чтобы вы могли применять полученные знания на практике.

Зачем нужны датчики в угледобывающей промышленности?

Датчики в угольной промышленности выполняют множество важных функций, обеспечивая контроль за:

- Температурой и давлением в буровых установках.

- Уровнем углерода и влажности в добываемом материале.

- Скоростью вращения оборудования.

- Положением и перемещением машин.

- Составом газов в рабочей зоне – это критически важно для безопасности!

Какие типы датчиков используются в угольной промышленности?

Существует широкий спектр датчиков, используемых в угольной промышленности. Выбор конкретного типа зависит от конкретной задачи и условий эксплуатации. Вот наиболее распространенные типы:

Температурные датчики

Используются для контроля температуры в буровых установках, вытяжных системах и других частях оборудования. Чаще всего применяют термопары и терморезисторы. Термопары – надежны и долговечны, терморезисторы – более точные, но менее устойчивы к механическим воздействиям.

Например, для контроля температуры буровой коронки часто используют термопары, способные выдерживать высокие температуры (до +1000°C). Обязательно учитывайте диапазон рабочих температур и материал корпуса при выборе термопары.

Давление

Датчики давления необходимы для контроля давления в буровых трубках, гидросистемах и других компонентах оборудования. Используются пьезоэлектрические, тензометрические и индуктивные датчики давления. Выбор зависит от требуемой точности, диапазона измеряемых давлений и условий эксплуатации.

В современных буровых установках часто применяют тензометрические датчики давления, обеспечивающие высокую точность и надежность. Важно правильно выбрать тип датчика и обеспечить его защиту от механических повреждений и воздействия агрессивных сред.

Датчики уровня

Используются для контроля уровня угольного сырья в бункерах, приемных устройствах и других емкостях. Существуют различные типы датчиков уровня: ультразвуковые, радарные, гидростатические и емкостные. Ультразвуковые и радарные датчики особенно удобны для автоматизации процессов управления запасами.

Ультразвуковые датчики уровня популярны благодаря своей простоте установки и надежности. Они не требуют контакта с измеряемым веществом, что снижает риск загрязнения и износа. Однако, стоит учитывать, что ультразвук может отражаться от пара или пыли, что может привести к неточностям измерений. Пример: датчик уровня уровня 'УльтраСонар' компании ООО Внутренняя Монголия Инсян Электромеханические Инжиниринговые Работы [https://www.yxjd.ru/](https://www.yxjd.ru/)

Датчики скорости и положения

Необходимы для контроля скорости вращения оборудования, положения бурового инструмента и перемещения машин. Используются энкодеры, датчики Холла и оптические датчики. Оптические датчики часто применяются для контроля положения бурового инструмента, обеспечивая высокую точность и надежность. Энкодеры позволяют точно измерять скорость вращения валов и других вращающихся элементов.

Датчики состава газов

Критически важны для обеспечения безопасности в рабочей зоне. Используются датчики кислорода, угарного газа, метана и других газов. Эти датчики позволяют оперативно реагировать на изменение концентрации опасных газов и предотвращать аварии. Очень часто применяются вместе с системами оповещения.

Эти датчики требуют регулярной калибровки и обслуживания, чтобы обеспечить точность измерений. Необходимо регулярно проверять их работоспособность и заменять датчики по мере необходимости.

Процесс установки датчика для угледобывающей машины: пошаговая инструкция

- Подготовка к установке: Изучите инструкцию производителя датчика, подготовьте необходимое оборудование и инструменты. Убедитесь, что все необходимые соединения и крепления доступны. Важно соблюдать правила техники безопасности!

- Выбор места установки: Место установки датчика должно соответствовать рекомендациям производителя. Убедитесь, что датчик надежно закреплен и защищен от механических повреждений и воздействия агрессивных сред. Расположение должно обеспечивать точные измерения.

- Монтаж датчика: Следуйте инструкции производителя для монтажа датчика. Убедитесь, что все соединения герметичны и надежны. Не перетягивайте крепления, чтобы не повредить датчик. Часто требуется специальный монтажный кронштейн.

- Подключение датчика: Подключите датчик к системе управления. Убедитесь, что все соединения выполнены правильно и надежно. Проверьте правильность подключения питания. Нужна аккуратность!

- Калибровка датчика: Калибровка датчика необходима для обеспечения точности измерений. Используйте калибровочное оборудование и следуйте инструкциям производителя. Калибровку обычно проводят после установки датчика и периодически в процессе эксплуатации.

- Тестирование и проверка: После установки и калибровки проверьте работоспособность датчика. Убедитесь, что датчик правильно измеряет параметры работы машины. Зафиксируйте результаты тестирования для дальнейшего контроля.

Обслуживание датчиков для угледобывающей машины

Регулярное обслуживание датчиков необходимо для обеспечения их надежной работы и продления срока службы. Обслуживание включает в себя:

- Регулярную очистку датчика от пыли и загрязнений.

- Проверку целостности кабелей и соединений.

- Периодическую калибровку датчика.

- Замену датчиков по мере необходимости.

Распространенные ошибки при установке датчиков

При установке датчиков часто допускаются ошибки, которые могут привести к неточным измерениям и выходу датчика из строя. Наиболее распространенные ошибки:

- Неправильный выбор типа датчика для конкретной задачи.

- Неправильный монтаж датчика.

- Неправильное подключение датчика к системе управления.

- Отсутствие регулярной калибровки.

- Игнорирование рекомендаций производителя.

Чтобы избежать этих ошибок, необходимо тщательно изучить инструкцию производителя и соблюдать правила техники безопасности.

Где купить датчики для угольной промышленности?

Вы можете приобрести датчики для угольной промышленности у специализированных поставщиков оборудования. ООО Внутренняя Монголия Инсян Электромеханические Инжиниринговые Работы [https://www.yxjd.ru/](https://www.yxjd.ru/) предлагает широкий ассортимент датчиков для угольной промышленности, включая температурные, давлениe датчики, датчики уровня и датчики состава газов. Компания обеспечивает качественное обслуживание и консультации по выбору оборудования.

Помните, правильная установка и обслуживание датчиков - залог безопасности и эффективности работы угольной машины. Не экономьте на оборудовании и обратитесь к профессионалам за помощью!

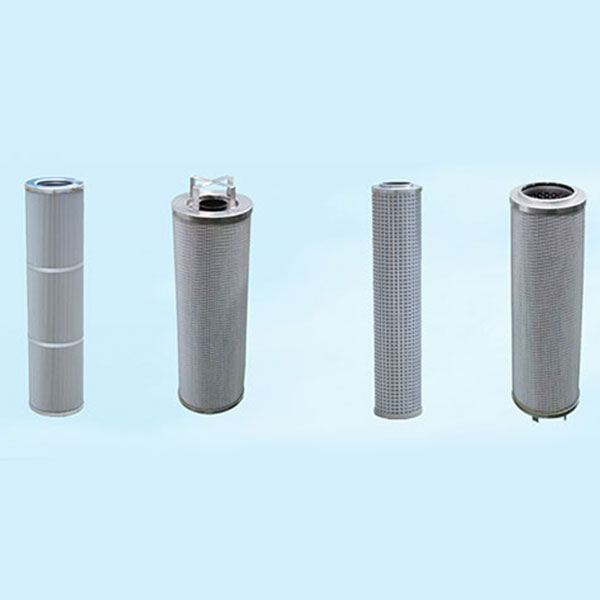

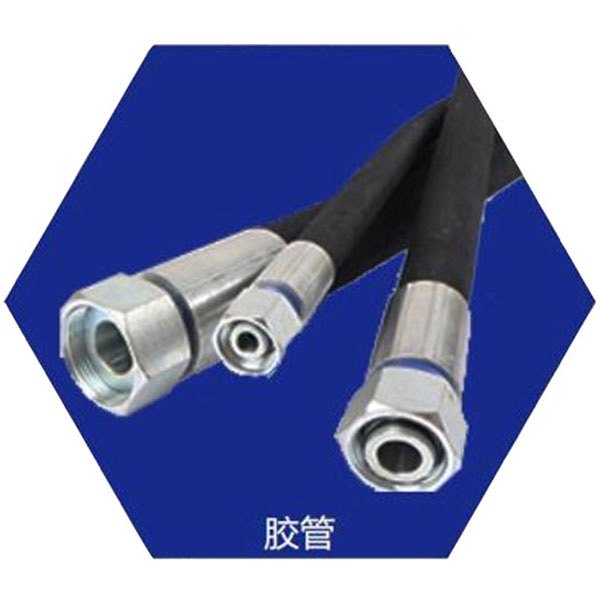

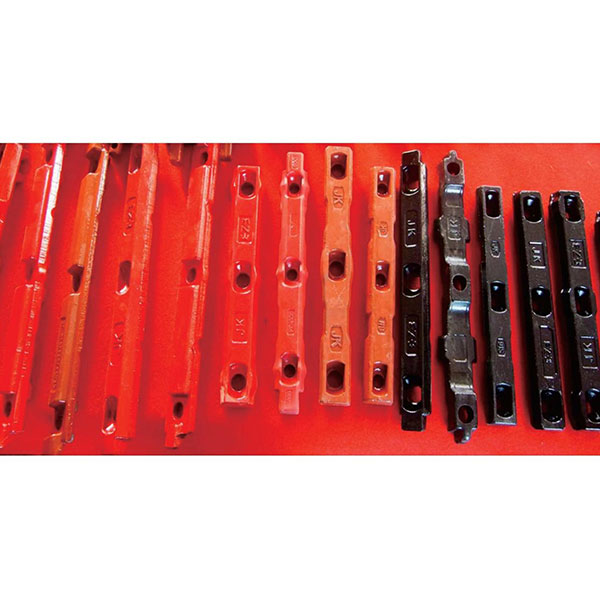

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики регулирующих клапанов для угольных шахт

- Штифтовые ряды для угольных шахт

- Производители электрогидравлических главных блоков управления

- Завод для подшипниковых блоков дробилки

- Цена одностороннего замка

- Главный контроллер ЭГСУ

- Поставщики пультов дистанционного управления для шахтеров

- Ведущие покупатели гидромоторов для перегрузочных машин

- Защитная плита комбайна

- Ведущий поставщик язычков для угольных шахт