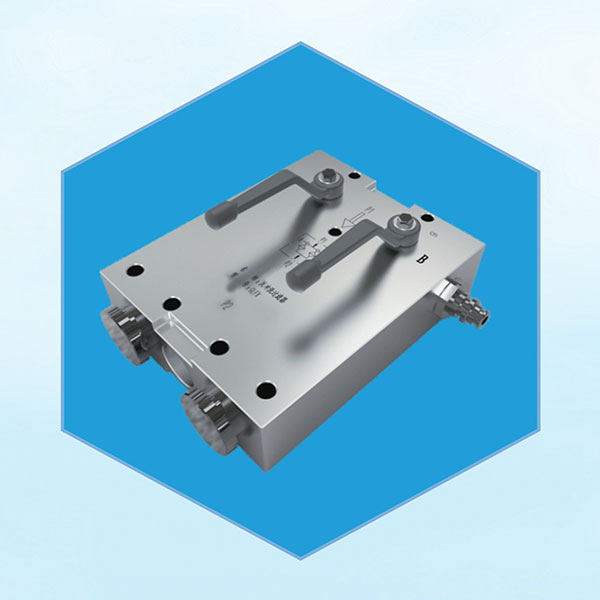

Установки для изготовления подшипниковых корпусов скребковых конвейеров

Скребковые конвейеры – важная часть многих производственных линий, от горнодобывающей промышленности до цементных заводов. Надежность и долговечность этих конвейеров напрямую зависят от качества их компонентов, в частности, от установок для изготовления подшипниковых корпусов скребковых конвейеров. В этой статье мы подробно рассмотрим современные технологии, применяемые материалы, а также поделимся опытом, полученным в процессе работы над подобными проектами.

Роль подшипниковых корпусов в скребковых конвейерах

Подшипниковые корпуса – это критически важные элементы, обеспечивающие плавное и бесперебойное движение скрипов и барабанов скребковых конвейеров. Они выступают в роли защитной оболочки для подшипников, предотвращая попадание пыли, грязи и других агрессивных сред, что значительно увеличивает срок их службы. Неправильно изготовленные или установленные подшипниковые корпуса могут привести к преждевременному износу подшипников, поломке конвейера и, как следствие, к дорогостоящему простою производства. Именно поэтому выбор надежной установки для изготовления подшипниковых корпусов скребковых конвейеров – задача, требующая особого внимания.

Основные требования к подшипниковым корпусам

При проектировании и изготовлении подшипниковых корпусов необходимо учитывать ряд требований: высокая прочность и жесткость конструкции, устойчивость к вибрациям и ударам, герметичность, а также соответствие конкретным условиям эксплуатации (температура, влажность, агрессивность среды). Важным аспектом является точность изготовления, обеспечивающая правильную установку и функционирование подшипников. Например, для конвейеров, работающих в условиях повышенной влажности, корпус должен быть выполнен из материалов, устойчивых к коррозии. Использование качественных материалов и современное оборудование – залог долговечности и надежности.

Современные технологии изготовления установок для изготовления подшипниковых корпусов скребковых конвейеров

Современные технологии изготовления подшипниковых корпусов значительно отличаются от традиционных методов. Все большее распространение получают процессы, основанные на точной обработке металлов и применении современных материалов. Наиболее распространенные технологии:

Фрезерная обработка

Фрезерная обработка является одним из самых распространенных методов изготовления подшипниковых корпусов. Она позволяет получать детали сложной формы с высокой точностью. В зависимости от сложности детали и требуемой точности, используются различные типы фрезерных станков – от вертикально-фрезерных до 5-осевых. Преимущества фрезерной обработки включают в себя высокую точность, возможность обработки различных материалов (сталь, чугун, алюминий) и широкий выбор фрезерных инструментов. Но, как и любой процесс, она имеет свои ограничения – скорость обработки может быть невысокой, а стоимость оборудования – значительной. Например, для изготовления корпуса большого диаметра с сложной внутренней geometriи, лучше использовать многоосевой фрезерный станок. (Источник: [ООО Внутренняя Монголия Инсян Электромеханические Инжиниринговые Работы](https://www.yxjd.ru/))

Токарная обработка

Токарная обработка используется для изготовления деталей, имеющих цилиндрическую или коническую форму. В процессе токарной обработки деталь вращается, а режущий инструмент снимает с нее стружку. Токарная обработка позволяет получать детали с высокой точностью размеров и гладкой поверхностью. Этот метод отлично подходит для изготовления втулок, валов и других компонентов подшипниковых корпусов. Преимущества токарной обработки – высокая скорость обработки и относительно низкая стоимость оборудования. Однако, она ограничена в возможности обработки деталей сложной формы.

Литье по выплавляемым моделям

Литье по выплавляемым моделям (Investment casting) – это метод изготовления сложных деталей из различных металлов. В этом процессе сначала создается модель детали из керамики, которая затем покрывается металлическим сплавом. После высыхания керамическая модель обжигается в печи, после чего металлический сплав расплавляется и заливается в форму. После охлаждения и извлечения детали керамическая оболочка разрушается, и получается деталь с высокой точностью и гладкой поверхностью. Этот метод позволяет изготавливать детали сложной формы с высокой точностью и высоким качеством поверхности. Однако, литье по выплавляемым моделям – это довольно дорогой процесс.

Порошковая металлургия

Порошковая металлургия – это технология изготовления деталей из металлических порошков путем их спекания. Этот метод позволяет изготавливать детали сложной формы с заданными свойствами. В процессе порошковой металлургии металлические порошки смешиваются с связующим веществом, а затем прессуются в форму. Полученный пресс-формовой блок спекается в печи при высокой температуре. Порошковая металлургия позволяет изготавливать детали с высокой плотностью и прочностью, а также с заданными магнитными свойствами. Это особенно актуально для изготовления подшипников в агрессивных средах. (Источник: [ООО Внутренняя Монголия Инсян Электромеханические Инжиниринговые Работы](https://www.yxjd.ru/))

Материалы, используемые при изготовлении установок для изготовления подшипниковых корпусов скребковых конвейеров

Выбор материала для изготовления подшипниковых корпусов зависит от условий эксплуатации конвейера. Наиболее часто используются следующие материалы:

Сталь

Сталь – это наиболее распространенный материал для изготовления подшипниковых корпусов. Она обладает высокой прочностью, жесткостью и износостойкостью. В качестве сталей используются различные марки – от углеродистых до легированных. Для изготовления корпусов, работающих в условиях повышенной нагруженности, применяются легированные стали с высоким содержанием хрома и марганца.

Чугун

Чугун обладает высокой износостойкостью и устойчивостью к вибрациям. Он часто используется для изготовления корпусов, работающих в условиях интенсивной вибрации и ударов. В качестве чугуна используются различные марки – от серого до ковкого. Для изготовления корпусов, работающих в агрессивных средах, применяются чугуны с высокой коррозионной стойкостью.

Алюминиевые сплавы

Алюминиевые сплавы обладают низкой плотностью и хорошей коррозионной стойкостью. Они используются для изготовления корпусов, работающих в условиях повышенной влажности и агрессивной среды. Алюминиевые сплавы легче стали и чугуна, что позволяет снизить вес конвейера. (Источник: [ООО Внутренняя Монголия Инсян Электромеханические Инжиниринговые Работы](https://www.yxjd.ru/))

Нержавеющая сталь

Нержавеющая сталь обладает высокой коррозионной стойкостью и устойчивостью к воздействию агрессивных сред. Она используется для изготовления корпусов, работающих в условиях повышенной влажности, агрессивных химических веществ и высоких температур. Нержавеющая сталь дороже стали и чугуна, но ее долговечность и надежность оправдывают затраты.

Особенности монтажа и эксплуатации установок для изготовления подшипниковых корпусов скребковых конвейеров

Правильный монтаж и эксплуатация подшипниковых корпусов – это залог их долговечности и надежности. Необходимо соблюдать следующие правила:

- Тщательно очистить корпуса от загрязнений перед установкой.

- Использовать смазку, рекомендованную производителем подшипников.

- Регулярно проводить осмотр корпусов и подшипников на предмет повреждений и износа.

- Своевременно заменять изношенные

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Нажимная пластина (балка)

Нажимная пластина (балка) -

Система натяжения цепи скребкового конвейера

Система натяжения цепи скребкового конвейера -

Прямые комплектующие крепи

Прямые комплектующие крепи -

Переходной желоб повышенного профиля

Переходной желоб повышенного профиля -

Гидравлическая крепь

Гидравлическая крепь -

Зубчатая рейка

Зубчатая рейка -

Техобслуживание и ремонт крепей

Техобслуживание и ремонт крепей -

Штифты для гантелей

Штифты для гантелей -

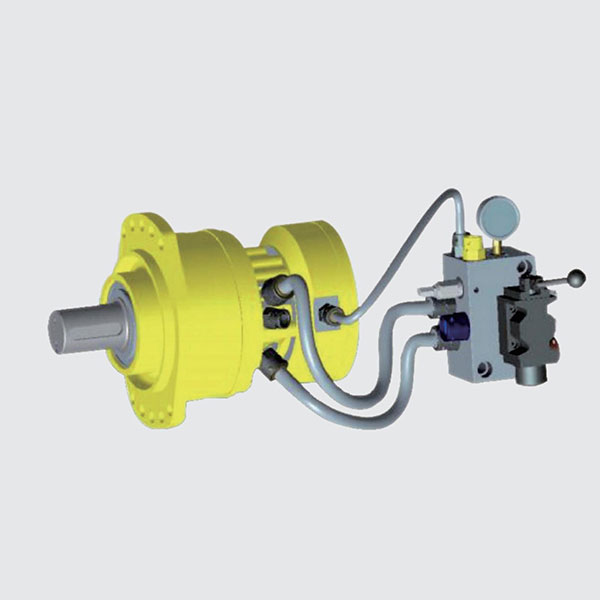

Многожильный пилотный гидроклапан

Многожильный пилотный гидроклапан -

Премиум вспомогательный клапан для крепи

Премиум вспомогательный клапан для крепи -

Литьё и поковки для крепи

Литьё и поковки для крепи -

Фильтр-картридж возвратной линии

Фильтр-картридж возвратной линии

Связанный поиск

Связанный поиск- Штифтовые ряды для угольных шахт

- Поставщики балок нажимных пластин для угольных шахт

- Производитель комплектов валов-звездочек для скребковых конвейеров

- Ограничитель момента скребкового конвейера

- Цена балки покрытия гидравлической опоры

- Поставщики балок гидравлических стоек

- Установка для извлечения защитной плиты дробилки

- Корпус подшипника (Опора вала) дробилки

- Производители кабельных зажимов для угледобывающих машин

- Производители гидравлических цилиндров для угольных шахт